在自然界的各类水体中,存在很多能够降解污染物质的微生物,这也是水体具有一定自净能力的主要原因。微生物技术就是基于此类微生物的易繁殖及强降解特性,筛选自然界中的各种优势微生物菌群,通过技术措施进行分离、驯化、提纯及扩大培养,并根据待处理水体的污染物种类及含量合理选用相应的菌种和工艺应用于工程中。

实际案例应用

案例1(硝化菌剂、降酚菌剂)

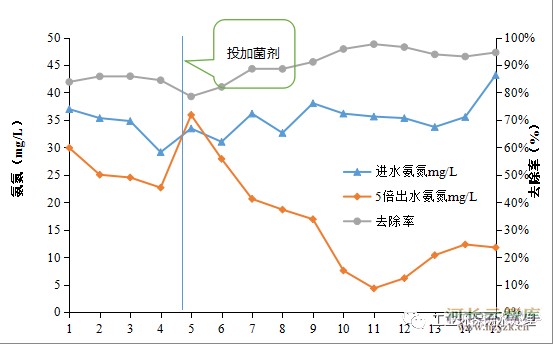

山东某综合污水处理装置运行中出现COD和氨氮指标升高、污泥状态变差等异常现象,说明装置受到进水冲击;通过投加降酚菌剂和硝化菌剂优化系统的菌种组成,提高系统降解COD和氨氮的能力,增强系统的运行稳定性,降低运行风险。该公司投加0.05‰固体降酚菌剂和0.5‰液体硝化菌剂。

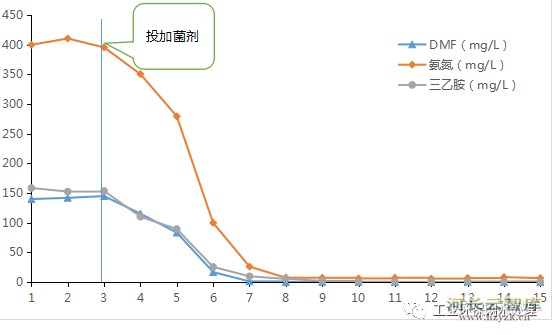

图1投加降酚菌剂和硝化菌剂调试前后出水指标变化

投加菌剂前出水氨氮升高至4-7mg/L。运行7天投加菌剂,投加菌剂当天,进水挥发酚和COD明显增加,挥发酚从0.822mg/L上涨至1.08mg/L,COD从151mg/L突增至208mg/L。出水指标未升高,并呈下降趋势。投加菌剂3天后出水氨氮降至3mg/L以下,氨氮去除率达到90%以上。说明降酚菌剂和硝化菌剂能够增强系统的抗冲击能力,可提高系统运行的稳定性。

案例2(反硝化菌剂)

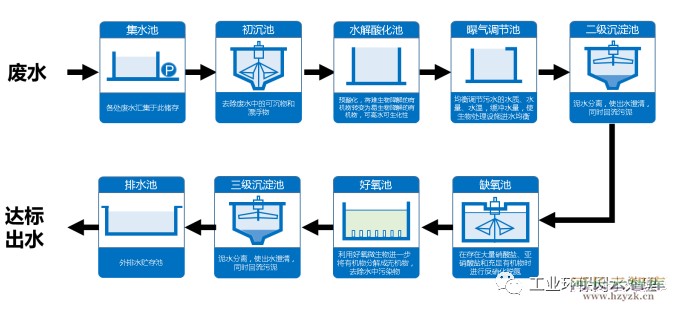

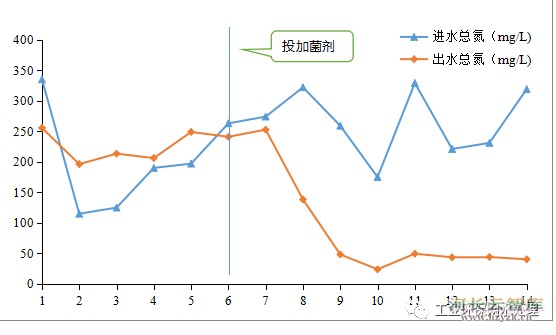

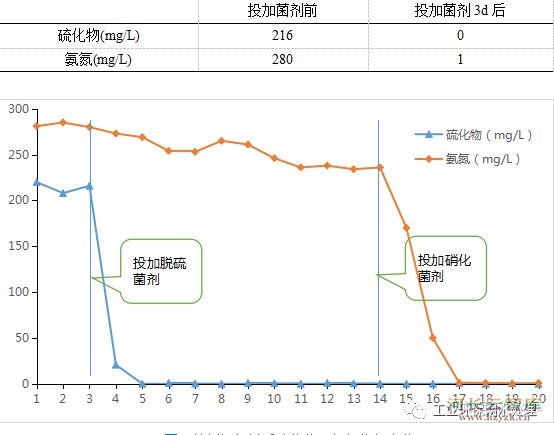

山东某皮革污水处理系统年处理废水量18万吨,水质指标不稳,进水COD为1000-8000mg/L,氨氮为100-700mg/L。生化系统采用A/O/A/O工艺,外排出水指标COD平均330.86mg/L,总氮平均230.52mg/L,超出国家规定标准。此外,好氧系统的正常运行需投加大量纯碱,运行成本较高。因此,投加反硝化菌剂进行调试,以期能促进COD降解,提升系统碱度,降低运行成本。

工艺流程如下图所示。

图2农化新污水处理工艺流程

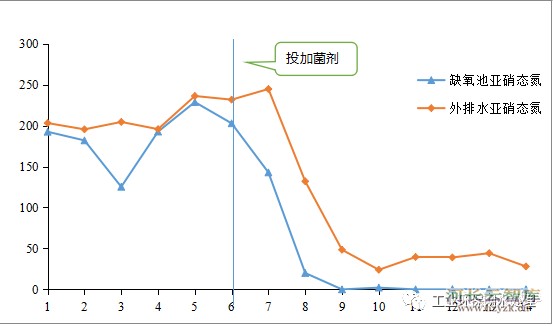

图3投加菌剂前后缺氧池和外排水亚硝态氮的变化曲线

2017年8月,该公司按照5‰用量在缺氧池投加反硝化菌剂,第二天反硝化活性即明显改善,反硝化活性平均为177.73mg/(L.d),总氮去除率达到79.06%,保证了COD达标排放。外排水亚硝态氮由投加菌剂前的215.89mg/L降至50.73mg/L,平均降低165.16mg/L。

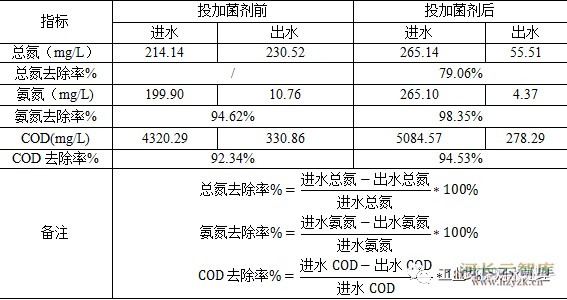

表加菌剂前后进出水指标变化

图4投加菌剂前后系统进出水总氮的变化

案例3(硝化菌剂、脱硫菌剂、氰化物降解菌剂、除油菌剂)

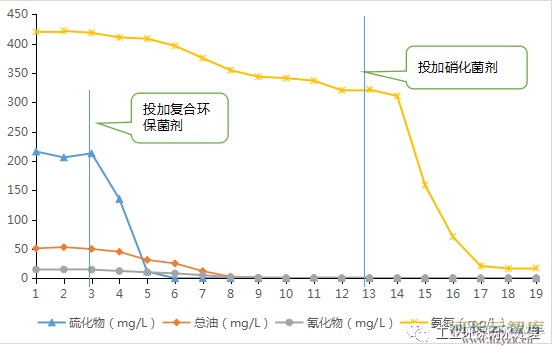

山西某煤化工污水处理厂,污水处理量约20 m3/h,生化系统进水指标:硫化物>200 mg/L,COD 20000 mg/L,总油50mg/L,氨氮420 mg/L,氰化物15mg/L。活性污泥中毒而逐渐丧失硝化活性,生化系统彻底瘫痪,废水无法处理,严重影响正常生产。

投加1‰我司复合环保菌剂,并于3d后检测硫化物为0,7d后总油含量降至0.7mg/L,氰化物降至0.4mg/L,10d后投加硝化菌剂,5d后氨氮降至20mg/L左右,2达标排放(氨氮要求≤45 mg/L),且现场维持稳定。

图5投加菌剂前后系统进出水指标变化

案例4(三乙胺降解菌剂、DMF降解菌剂)

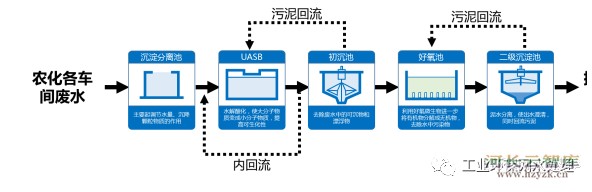

山东某农化污水处理系统,年处理废水量11万吨。系统进水COD约5000mg/L,氨氮约450mg/L,因之前系统受到冲击,系统出水氨氮指标居高不下,约400mg/L,远远超过控制指标(氨氮≤200mg/L)。分析系统冲击源为三乙胺、DMF含量高。

投加复合菌剂于南北列好氧池中,投加液碱保持pH在7.0-8.0之间。通过调整,南北列好氧池及二沉池恢复正常功能,氨氮指标降至10mg/L以内,出水指标符合要求。

污水处理系统工艺流程图见下图所示。

图6污水处理系统工艺流程图

图7现场生化调整阶段北列氨氮指标变化

案例5(脱硫菌剂、硝化菌剂)

山东某农化公司,生产过程中产生大量高盐高硫碱渣废水,不易处理,投加菌剂,开发新工艺替代酸化回收法。

污水水处理系统新工艺流程见下图。

图8污水水处理处理系统新工艺流程图

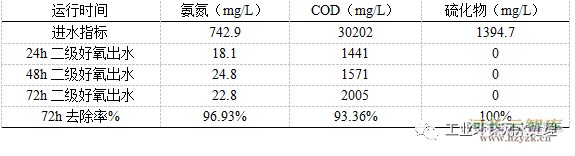

5%的进水量稀释3倍时,连续三天进出水,出水氨氮降至22.8mg/L(去除率96.93%),COD由30202mg/L降至2005mg/L(去除率93.36%),硫化物由1394.7mg/L降至0(去除率100%)。

表6 5%污水稀释3倍经生化处理前后指标变化

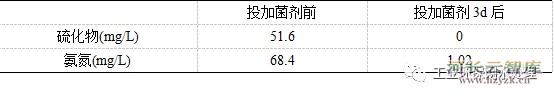

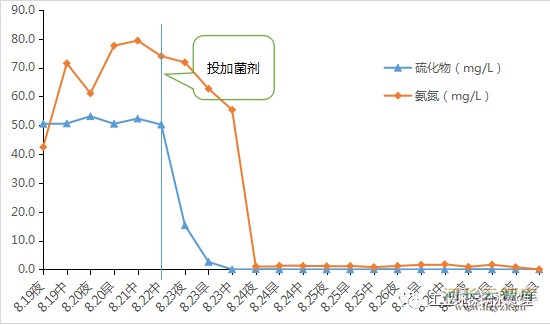

山东阳新某燃化公司(PPS废水)污水生化系统处理量300 m3/h,生化系统进水指标:硫化物50 mg/L,COD 2000 mg/L,氨氮50-60 mg/L,TDS 11000-13000 mg/L。于2023年8月22日投加我司脱硫菌剂和硝化菌剂,23日下午硫化物降至0,24日凌晨氨氮降至1.02 mg/L,维持稳定。达标排放(氨氮要求≤45 mg/L)。

表菌剂投加前后硫化物、氨氮指标变化

图9菌剂投加前后硫化物、氨氮指标变化

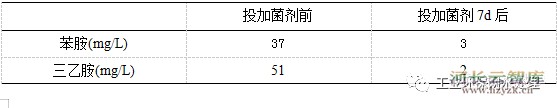

案例6(苯系物降解菌剂、三乙胺降解菌剂、有机胺降解菌剂)

山东某农化公司污水处理系统遭受冲击,氨氮持续50-70mg/L(要求<20mg/L),经检测水质指标含有大量有机胺类,苯胺、三乙胺占比65%以上,分析为有机胺抑制硝化活性。针对该种情况,投加1‰复合环保菌剂,3d后氨氮降至30-35mg/L,7d后氨氮降至8-10mg/L,且维持稳定。

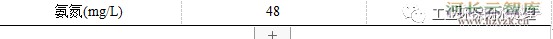

表投加复合环保菌剂前后指标变化

图10投加菌剂7d进出水指标变化

案例7(脱硫菌剂)

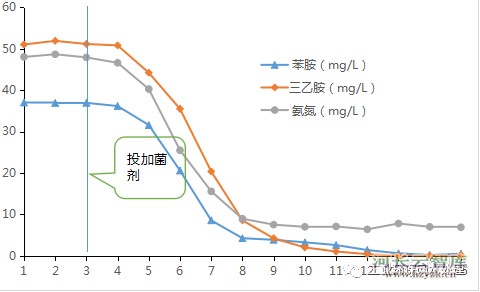

山东某能源科技公司(焦化污水)生化系统处理量约20 m3/h,生化系统进水指标:硫化物>200 mg/L(水质异常,生化系统受冲击),COD 5000 mg/L,氨氮280 mg/L,TDS 7000-8000 mg/L。活性污泥中毒而逐渐丧失硝化活性,生化系统彻底瘫痪,废水无法处理,严重影响正常生产。

于2023年3月7日晚投加我司脱硫菌剂,并于9日凌晨检测硫化物为0,然后于3月18日投加硝化菌剂,20日凌晨检查氨氮降至50 mg/L左右,21日开始氨氮指标降至1mg/L以内,达标排放(氨氮要求≤45 mg/L),且现场维持稳定。

表菌剂投加前后硫化物、氨氮指标变化

图11菌剂投加前后硫化物、氨氮指标变化

图12科宇调试现场

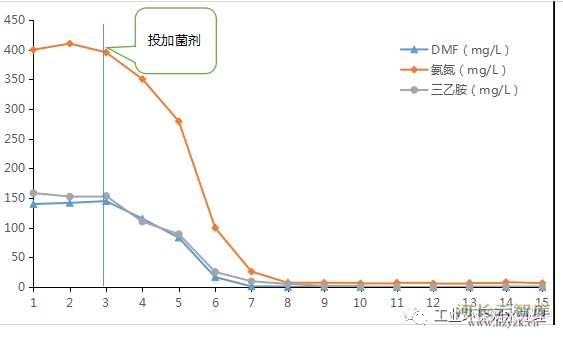

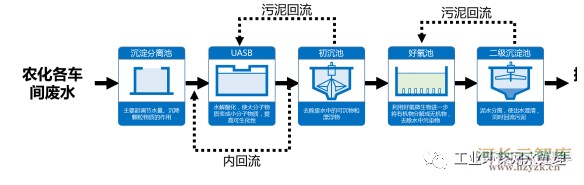

案例9(三乙胺降解菌剂、DMF降解菌剂)

山东某农化污水处理系统,年处理废水量11万吨。系统进水COD约5000mg/L,氨氮约450mg/L,因之前系统受到冲击,系统出水氨氮指标居高不下,约400mg/L,远远超过控制指标(氨氮≤200mg/L)。分析系统冲击源为三乙胺、DMF含量高。

投加复合菌剂于南北列好氧池中,投加液碱保持pH在7.0-8.0之间。通过调整,南北列好氧池及二沉池恢复正常功能,氨氮指标降至10mg/L以内,出水指标符合要求。

污水处理系统工艺流程图见下图所示。

图13污水处理系统工艺流程图

图14现场生化调整阶段北列氨氮指标变化

案例2(除油菌剂)

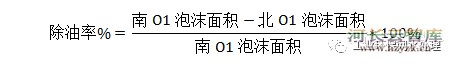

山东滨州某环保公司,石化预处理装置于2017年5月出现异常,由于进水含油量高,导致好氧池泡沫增多、污泥状态变差。投加投加0.1‰除油菌剂至好氧池北O1池,随时间延长加菌池内泡沫浮渣明显减少,菌剂投加3天后池内泡沫浮渣明显减少,除油率为48%(见表、图),菌剂投加9天北O1池中只有星点泡沫,南O1池仍有187m2的泡沫浮渣。

表1好氧O1池除油率

图15投加菌剂3d现场效果对比图

精彩评论文明上网理性发言,请遵守评论服务协议

共0条评论